劲性水泥复合桩

|

结 构

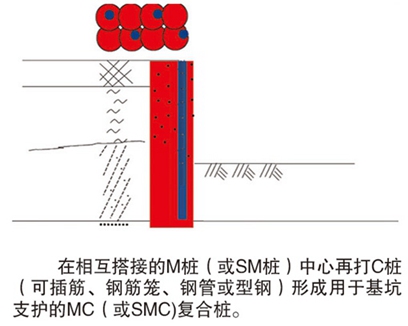

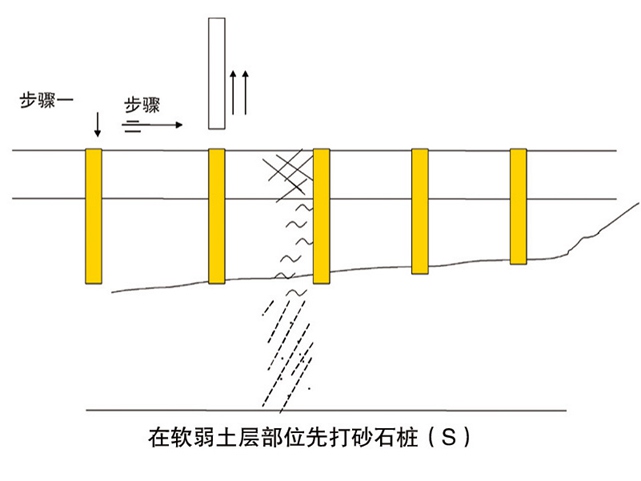

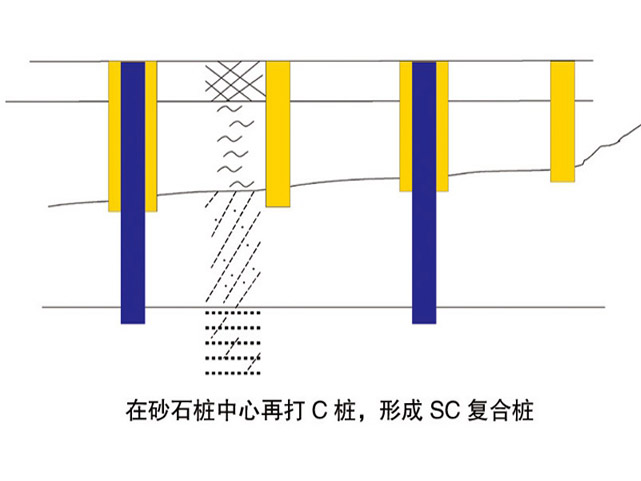

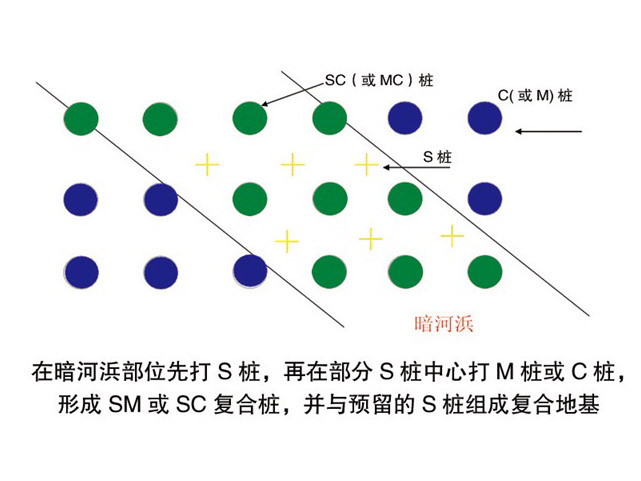

在已经施打好的M桩中心施打C桩,形成劲芯水泥土类复合桩可作为刚性单桩,也可作为复合地基中的竖向增强体。

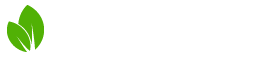

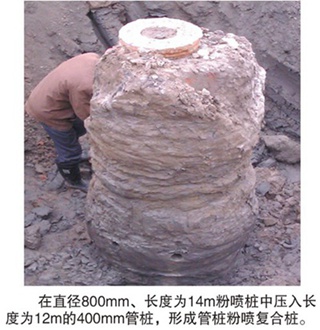

常在软基中施打桩径为600-1000mm(用湿喷,桩径可达1100mm)水泥搅拌桩(水泥土散粒体复合桩),在水泥未硬凝时施打劲芯桩径为(1) 220-280mm,C20-C30可为素砼,形成素砼劲芯水泥土复合桩(也可加钢筋笼或插钢筋、钢管形成钢筋砼劲芯):在其中插入管桩或方桩则可形成高承载力复合桩。 现在已有多种MC桩应用在工程实际中:①上海、天津、昆明、江阴地区,将预制钢筋砼小桩压入湿喷桩中形成劲芯水泥土桩,承载力高达2000KN;②淮安、南通地区将管桩压入粉喷桩中心形成复合桩,成倍地提高了管桩的抗水平、抗压和抗拔承载力。③将型钢插入刚施工好的湿喷桩体中形成SMW帷幕,用于基坑支护;(多温州地区刚施工好的18m湿喷桩体中直接插入二根脚手架用普通钢管单桩复合地基承载力可提高70%;⑤南通、盐城、扬州地区将振动沉管素砼小桩和钢筋砼小桩打入粉喷桩中心形成劲芯粉喷复合桩,单桩承载力不低于含外芯在内的同体积刚性桩;⑥天津、山东等地将管桩压入高压旋喷桩中也大幅度提高了管桩的承载力,并使管桩的压入吏加容易和方便(在其它地区也常用深搅桩先行施工,再压入管桩或方桩,但易造成软弱部位的水泥浆体外溢)。⑦先施打C桩,并在C桩中预设注浆管进行后期注浆加固C桩的桩端或桩侧土层,会较大的提高C桩的桩阻力和侧摩阻力。如在全国早已推广应用的钻7L桩后压浆工法,也可视为MC复合桩的一种特殊形式,也可在预制管桩、方桩及现浇砼桩中预设注浆管进行后期注浆加固。⑧当土质特别软弱或沉降量要求较高时,在已经施工好的SM桩中水泥土未硬凝时打入或压入C桩,形成SMC复合桩。⑨部分sc桩的散粒体部位进行注浆,即形成SCM多元复合桩在夯扩载体的散粒体部位预设注浆管进行后期注浆加固或在部分砂石劲芯复合桩的砂石部位进行后期注浆加固,形成强度较高的复合桩。

①振密挤扩作甩a、劲芯的打入能振密水泥土体,增加水泥土体密度,而水泥土体干密度的增加可

大幅度提高水泥土体的刚度和强度,能弥补粉喷桩中心软芯和减轻湿喷工艺的搅拌不均现象。b、劲芯

的打入还会挤扩周围水泥土体和桩周土体,使桩周土体的界面粗糙紧密,侧摩阻力大幅度提高,有资料

表明复合桩的侧摩阻力是一般水泥搅拌桩侧摩阻力的2-3倍,高于桩壁平滑的管柱、方桩等刚性桩。在

用于基坑支护的相互搭接的水泥搅拌桩的中心施打劲芯会使水泥搅拌桩外芯相互挤扩,产生相互“咬合

”、“啮合”作用,大幅度增加了复合桩体的整体抗剪、抗渗能力。c、土体中粉喷桩先行施工会改变土

体的软弱状态,水泥土体会在劲芯打入时起到护壁作用,素砼劲芯一般不会发生“缩颈“现象。但是

施工时一定要掌握好水泥搅拌桩施工与劲芯施工的时间间隔,在水泥土搅拌桩硬凝前打入劲芯,否则会

造成水泥土外芯开裂或劲芯偏斜,在上海其它地区使用的湿喷桩中压入预制桩芯易发生浆体外溢对桩间

软土则不起挤密挤扩作用,且预制桩芯配筋较高、造价也高于现浇素砼桩芯。

②改善荷载传递途径及深度:水泥搅拌桩主要受力范围一般在桩顶下5-7D范围内,而复合桩中由于 劲芯的刚度和强度较高,在上部荷载作用下,应力会集中在劲芯部位,再由劲芯纵深传递到其侧壁和桩 端的水泥土体,其作用面积成倍加大。桩顶处劲芯与外芯水泥土的应力分担比一般为7:3,桩顶下5m处劲 芯承担的荷载仅为桩顶荷载的20%,使复合桩全长范围内的侧阻力和端阻力充分发挥。 ③提高整体强度、刚鹿复合桩的外芯一般占复合桩体积的85%,该水泥土体经振密挤扩强度较高, 内芯部分整体性和强度鞍高且与外芯紧密啮合,有钢筋笼(插筋、钢管)存在时,因钢筋与混凝土、混 凝土与水泥土间握裹力协调匹配,优于水泥土体直接与钢材之间的接触。复合桩体除了不低于同体积刚 性桩的竖向承载力外还具有抗剪切、抗弯和抗拨能力。可用于基坑支护及偏心荷载作用下的地基加固。 ④劲芯桩设计时据土质和设计要求调整砼劲芯直径、砼标号、长度和水泥搅拌桩的水泥掺量、直 径、长度、施工工艺的调控使劲芯强度与水泥土强度协调匹配(一般复合桩长仅需达到承载力相对较高 的浅层持力层),充分发挥出复合桩体较大桩表面积提供的较高的桩侧摩阻力和桩端阻力,且能调控承 载力的提高幅度。 ⑤形成复合地基:与桩间砂石桩、水泥土桩及桩间土构成多元复合地基,其中劲芯复合桩的作用可 按刚性桩复合地基中的竖向增强体考虑,而素砼粉喷复合桩的性价比远远高于其它刚性桩型。 |

|

|

|

|

|